Nghiên cứu tính chất cơ học của vật liệu nanocomposite Cu/FeNiCoCr bằng phương pháp động lực học phân tử

I, Tổng quan...

I, Tổng quan

Hợp kim entropy cao (HEAs) là vật liệu được sử dụng rộng rãi trong các lĩnh vực của đời sống bởi những đặc tính vượt trội của chúng: độ cứng cao và độ bền riêng tốt, cơ tính tốt ở nhiệt độ cao, khả năng tương thích sinh học và chịu ăn mòn, mài mòn tốt. Độ cứng cao nên khả năng biến dạng dẻo thấp ảnh hưởng đến ứng dụng của chúng. Trong bài viết này vật liệu HEA được chúng tôi nghiên cứu bao gồm năm nguyên tố Cu, Fe, Ni, Cr và Co với tỷ lệ nguyên tử bằng nhau của mỗi nguyên tố. Các nghiên cứu đối với vật liệu nanocompsite Cu/HEAs còn hạn chế, đặc biệt là nghiên cứu ảnh hưởng của độ dày lớp, tốc độ biến dạng và định hướng tinh thể bằng phương pháp mô phỏng số động học phân tử. Vì vậy bài viết này sẽ làm rõ các tính chất cơ học của nanocomposite khi thay đổi các thông số kể trên. Phương pháp nghiên cứu được chúng tôi sử dụng là nghiên cứu lý thuyết kết hợp với mô phỏng số động lực học phân tử. Kết quả cho thấy cơ tính của nanocomposite bị ảnh hưởng chủ yếu bởi độ dày lớp HEAs. Cụ thể, mô-đun đàn hồi tăng dần khi tăng độ dày lớp HEAs. Bên cạnh đó, khác với kỳ vọng khi tăng độ dày lớp HEAs sẽ khiến cho giới hạn chảy, giởi hạn bền tăng lên, 2 thông số trên giảm nhẹ khi tăng từ 0% lên 25%, sau đó tăng dần lên theo sự gia tăng của chiều dày lớp. Đặc biệt trường hợp độ dày lớp nhỏ hơn 50%, đồ thị ứng suất biến dạng chia làm 4 vùng, trong khi

trường hợp 75% con số đó là 6. Đáng chú ý là lệch và lỗi xếp chồng xảy ra chủ yếu ở lớp Cu ở toàn bộ các trường hợp. Bài viết còn nhấn mạnh thêm tầm ảnh hưởng của tốc độ biến dạng. Tốc độ biến dạng thay đổi sẽ không làm thay đổi mô đun đàn hồi,

nhưng ảnh hưởng đến sự biến dạng dẻo của nanocomposite. Ngoài ra định hướng tinh thể cũng ảnh hưởng lớn đến cơ tính của vật liệu.

Hợp kim entropy cao (HEAs), hợp kim dung dịch rắn

chứa năm hoặc nhiều nguyên tố với tỷ lệ nguyên tố gần bằng nhau. HEAs đã thu hút được nhiều sự chú ý ở trong một kế hoạch mới để thiết kế vật liệu tiên tiến bởi tính chất tuyệt vời của chúng so với các hợp kim thông thường, ví dụ độ bền cao, độ dẻo tốt hơn, và ổn định nhiệt tốt. Một vài đặc tính nổi bật là do tác dụng của biến dạng mạng tinh thể mãnh liệt và, sự khuếch tán chậm ở HEAs. Hợp kim entropy cao có rất nhiều tính chất nổi bật so với kim loại và hợp kim thông thường. Một số tính chất có thể kể đến như: độ cứng và độ bền, khả năng chống ăn mòn, tính dẫn điện, từ tính, khả năng tích trữ hydro... Nhờ những đặc tính ưu việt, hợp kim entropy cao được ứng dụng rộng rãi trong đời sống: dùng làm vật liệu chịu lửa, ứng dụng vào lĩnh vực y sinh, là vật liệu tiềm năng ứng dụng cho máy nén, buồng đốt, vòi xả và tuabin khí trong dộng cơ tuabin khí. Một số hợp kim entropy cao đang được phát triển để lưu trữ hydro. Bên cạnh những

ưu điểm, hợp kim entropy cao khá giòn nên độ dai va đập và khả năng biến dạng dẻo thấp nên việc nâng cao tổ hợp cơ tính của hợp kim entropy cao vẫn đang là một thách thức. Là một hướng đột phá của hợp kim truyền thống, hệ thống hợp kim entropy cao rất lớn và các hệ thống hợp kim khác nhau thường được lựa chọn theo nhu cầu hiệu suất khác nhau, và việc lựa chọn và tối ưu hóa hệ thống tiếp theo cần được khám phá sâu, và thiết kế của thành phần hợp kim entropy cao chủ yếu dựa trên phương pháp tham số thực nghiệm và cơ sở lý thuyết tương ứng cân được cải thiện sâu hơn nữa.

II, MÔ HÌNH VÀ THỦ TỤC MÔ PHỎNG

Mô hình được xây dựng bằng phần mềm ATOMSK với mã nguồn mở và được trực quan hóa trên phần mềm OVITO. Mô hình xây dựng và khảo sát cơ tính bằng phương pháp mô phỏng động lực học phân tử bao gồm các thông số hằng số mạng, kiểu mạng, kích thước, định hướng tinh thể và các nguyên tố cũng như số lượng nguyên tử được trình bày cụ thể dưới đây.

![Hình 2.1. Mô hình Cu với định hướng tinh thể [100] [010] [001]](https://images.spiderum.com/sp-images/1ef5a7f046b711efb9a8fd3b43703242.png)

Hình 2.1. Mô hình Cu với định hướng tinh thể [100] [010] [001]

![Hình 2.2. Mô hình HEA với định hướng tinh thể [100] [010] [001]](https://images.spiderum.com/sp-images/2e11e96046b711efa62d6d117ec3358c.png)

Hình 2.2. Mô hình HEA với định hướng tinh thể [100] [010] [001]

Hằng số mạng của Cu và HEAs được thiết lập là 3.615 Amstrong với kiểu mạng FCC. Khối hộp hình lập phương có kích thước theo 3 chiều x, y và z lần lượt là L x L x L= 180.75 x 180.75 x 180.75 (

Amstrong). Định hướng tinh thể của hai mô hình trong hệ tọa độ Descartest là [100] [010] [001]. Khối hộp Cu có 500.000 nguyên tử. Khi tạo mô hình HEAs lấy kim loại Cu làm nền rồi thay thế Cu lần lượt bằng các nguyên tử Fe, Ni, Cr và Co cuối cùng mô hình có năm nguyên tố với tỷ lệ mỗi nguyên tố là 20%. Trong đó chứa 500.000 nguyên tử mỗi nguyên tố có 100.000 nguyên tử và phân

bố ngẫu nhiên trong toàn bộ khối hộp.

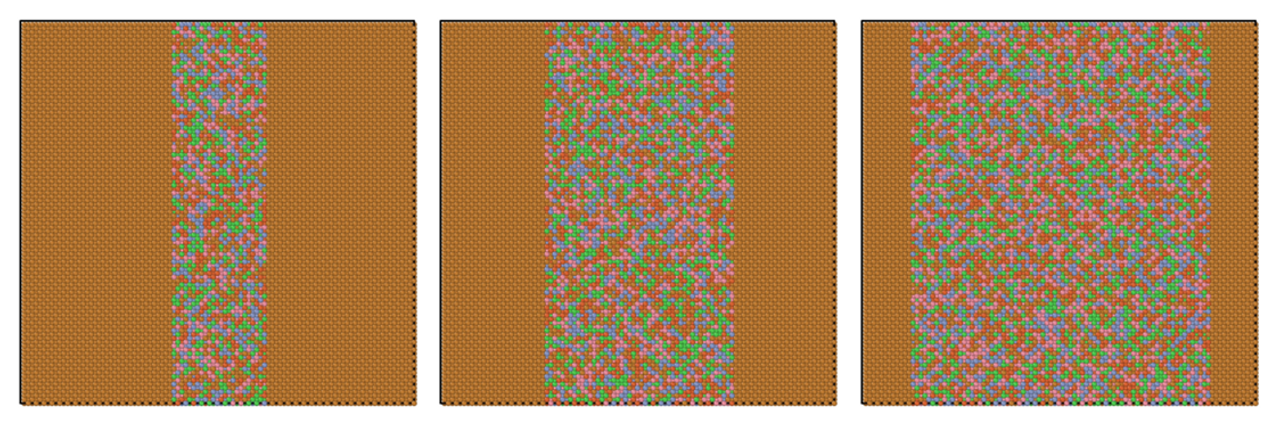

Hình 2.3. Mô hình nanocompositevới tỷ lệ lần lượt là

25%, 50% và 75% HEA.

Mô hình nanocomposite có hằng số mạng, kiểu mạng, định hướng tinh thể và kích thước tương tự như mô hình Cu và HEAs. Để tạo mô hình nanocomposite như trên hình 2.3, chúng tôi tạo hai khối Cu và HEAs với tỷ lệ độ dày tương ứng rồi gộp lại thành một khối hộp kín với ba lớp lần lượt là Cu, HEAs và Cu. Mô hình nanocomposite với tỷ lệ 25% HEAs có 500.000 nguyên tử với 404.000 nguyên tử Cu và mỗi nguyên tố Fe, Ni, Cr, Co có 24.000 nguyên tử. Mô hình nanocomposite với tỷ lệ 50% HEAs có 500.000 nguyên tử với 308.000 nguyên tử Cu và mỗi nguyên tố Fe, Ni, Cr, Co có 48.000 nguyên tử. Mô hình nanocomposite với

tỷ lệ 75% HEAs có 500.000 nguyên tử với 196.000 nguyên tử Cu và mỗi nguyên tố Fe, Ni, Cr, Co có 76.000 nguyên tử.

![Hình 2.4.<i>Mô hình nanocomposite với tỷ lệ Cu/HEA là 1/1 có định hướng tinh thể lần lượt

là (a) [01-1] [011] [100], (b) [-1-12] [111] [-110].</i>](https://images.spiderum.com/sp-images/fd6eef0046b711efaabe47dd0420b428.png)

Hình 2.4.Mô hình nanocomposite với tỷ lệ Cu/HEA là 1/1 có định hướng tinh thể lần lượt

là (a) [01-1] [011] [100], (b) [-1-12] [111] [-110].

Khác với mô hình nanocomposite với tỷ lệ 50% HEAs có định hướng tinh thể [100] [010] [001], mô hình nanocomposite khi thay đổi định hướng tinh thể lớp HEA thì tổng số lượng nguyên tử cũng thay đổi lần lượt với 503300 nguyên tử, 497194

nguyên tử. Trong lớp HEA thì tỷ lệ các nguyên tử của nguyên tố vẫn không đổi và bằng nhau với mỗi nguyên tố là 20%.Số nguyên tử không thay đổi trong quá trình mô phỏng và điền

đầy khối hộp mô phỏng theo cả ba chiều x, y, z. Điều kiện biên tuần hoàn được áp đặt theo ba hướng chính. Thực hiện quá trình kéo đơn trục theo hướng y với tốc độ biến dạng 1.10^9 (s^-1) cho năm cả năm mô hình Cu, HEAs và nanocomposite có định hướng tinh thể [100] [010] [001]. Mô hình nanocomposite với 50% HEAs thực hiện kéo đơn trục theo hướng y với năm tốc độ

biến dạng khác nhau là 2.0×10^8 (s^(-1) ),5.0×10^8 (s^(-1) ),1.0×10^9 (s^(-1) ),2.0×10^9 (s^(-1) ),5.0×10^9 (s^(-1) ) . Sử dụng thuật toán Verlet để tính toán các phương trình chuyển động. Hàm thế phương pháp điện tử nhúng (EAM), tổ hợp nhiệt động đẳng áp (NPT), bước thời gian 0.001 ps, và nhiệt độ phòng 300K được sử dụng để thiết lập điều kiện biên cho bài toán. Sau khi mô phỏng được thực hiện xong, kết quả thu được sẽ được xem, phân tích và xử lý kết quả tính toán bằng phần mềm OVITO.

III, MÔ PHỎNG QUÁ TRÌNH BIẾN DẠNG VẬT LIỆU NANOCOMPOSITE Cu/HEA CuFeNiCrCo

a) Ảnh hưởng của độ dày lớp đến cơ tính của nanocomposite

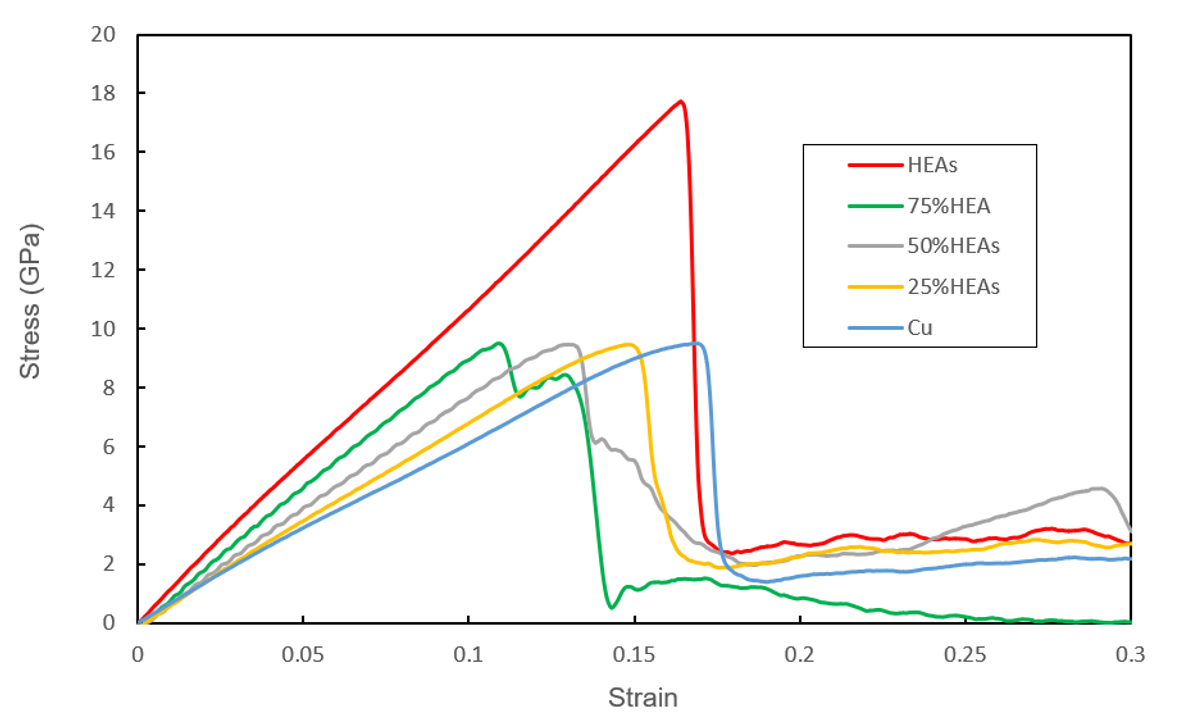

Trong phần này, cơ tính của hợp kim nano Cu/HEA với các độ dày lớp khác nhau được nghiên cứu. Hình. 3 thể hiện đường

cong ứng suất -biến dạng (σ - ε) của hợp kim Cu/HEA, trong đó tỷ lệ độ dày lớp HEA/Cu thay đổi từ 100% đến 0%. Đầu tiên, đường cong ứng suất biến dạng Cu/HEAs thể hiện sự phá hủy dẻo của các vật liệu dẻo như Cu hay CuFeCoCrNi HEA. Mô-đun đàn hồi (YM) của hợp kim có thể được xác định bằng độ dốc của đường cong ứng suất biến dạng giai đoạn biến dạng đàn hồi. Ví dụ, ta xét trường hợp tỷ lệ HEAs/Cu bằng 25%, đường ứng suất tăng tuyến tính đến khi đạt độ biến dạng 0,1. Đây là vùng đàn hồi và điều này giải thích cho sự vắng mặt của hiện tượng biến dạng dẻo ở dưới mức biến dạng này. Khi biến dạng vượt quá 0,1, đường ứng suất bắt đầu tăng phi tuyến tính đạt khi đạt giới hạn bền kéo (UTS) ở xấp xỉ 9,44 GPa. Khi đạt được UTS, đường ứng suất chứng kiến một sự giảm mạnh rồi cuối cùng cân bằng ở khoảng 2,57 GPa. Ứng suất chảy (YS) được xác định là 2,4 GPa. Chúng ta có thể thấy được một xu hướng tương tự xảy ra với đường ứng suất biến dạng của các tỷ lệ độ dày khác. Tuy nhiên, các giá trị YM, YS và UTS thay đổi khác nhau khi độ dày lớp

HEAs gia tăng. Đặc biệt, khi tỷ lệ này lớn hơn 50%, đỉnh thứ 2 sẽ bắt đầu xuất hiện. Cụ thể, lấy trường hợp 75% HEAs làm ví dụ, ta thấy đỉnh thứ hai rõ nhất, ở độ biến dạng 0,126. Điều này đã chứng minh được rằng cơ tính của hợp kim nano Cu/HEA chịu ảnh hưởng rất lớn bởi độ dày lớp HEAs.

Hình 3.1. Đường cong ứng suất biến dạng của hợp kim nano Cu/HEA với độ dày lớp

khác nhau.

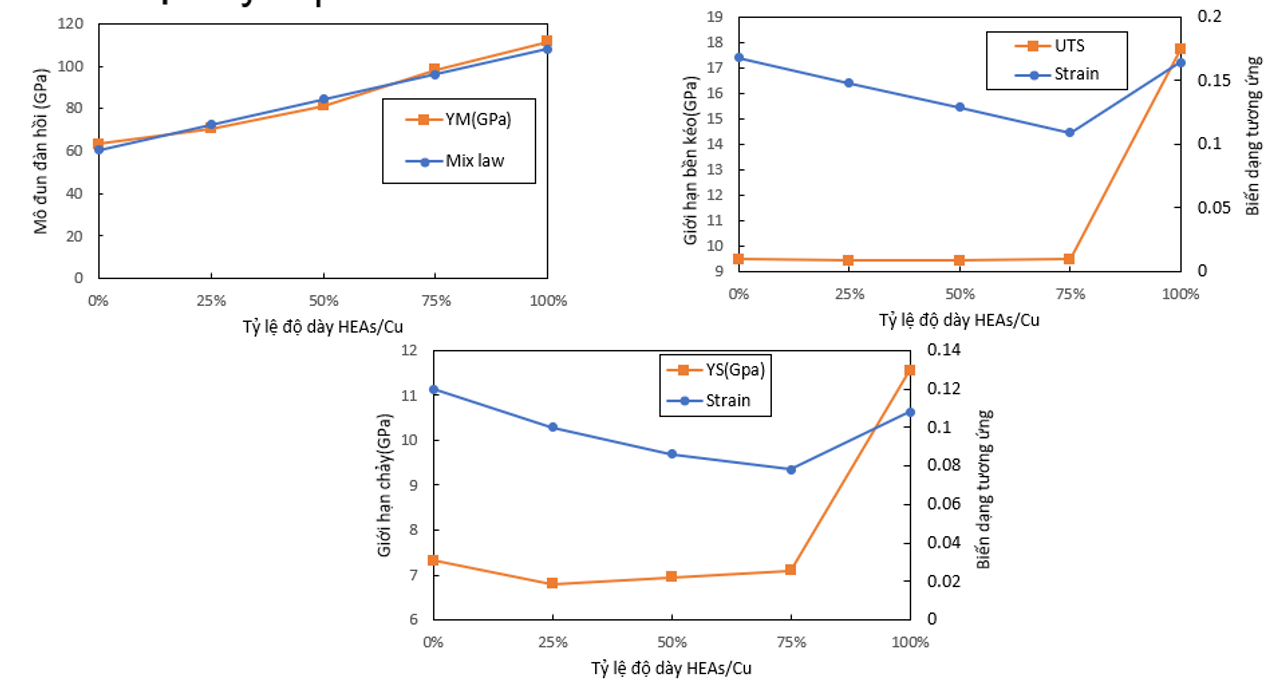

Hình 3.2 mô tả mối quan hệ của mô-đun đàn hồi (YM), giới hạn chảy (YS) và giới hạn bền kéo (UTS) tương ứng với các độ dày lớp khác nhau. Đầu tiên, đồ thị mô-đun đàn hồi tăng gần như tuyến tính. Xu hướng này xuất hiện được giải thích bởi giá trị mô-đun đàn hồi lớn của HEAs đã đóng góp giá trị mô đun đàn hồi tổng của composite đó. Bên cạnh đó sự gia tăng tuyến tính của đường mô-đun đàn hồi cũng tuân dvào tính toán theo định luật hòa trộn composite, thể hiện trong hình. 3.2.2. Hơn nữa, ở hình. 3.2 giới hạn bền kéo có sự thay đổi không đáng kể khi ta thay đổi độ dày, bắt đầu từ 9,5 GPa giảm nhẹ xuống 9,44 GPa ở trường hợp 25% lên 9,49 GPa ở trường hợp 75%, trước khi tăng mạnh đến 11,5 Gpa ở trường hợp 100%. Bên cạnh đó, đường biến dạng khi đạt giới hạn bền kéo giảm dần khi tăng độ dày lớp HEAs. Điều này chứng tỏ UTS xuất hiện sớm hơn khi tăng độ dày lớp HEAs. Mặt khác, ở hình. 3.2.4, đường giới hạn chảy tăng dần khi lớp HEAs dày lên. Như ta thấy trường hợp 0% và 100% HEAs có YS và UTS cao hơn so với cả trường hợp nanocomposite, điều này bởi khi lệch chủ yếu được hình thành từ các mặt phân cách giữa Cu và HEAs. Do đó, biến dạng dẻo xảy ra sớm hơn, điều đó dẫn đến sự giảm xuống của YS và UTS trong 2 trường hợp đặc biệt trên, bởi lẽ ở trường hợp 0% và 100% không tồn tại mặt phân cách.

Hình 3.2. Đồ thị mô-đun đàn hồi, giới hạn bền và giới hạn chảy.

b) Ảnh hưởng của tốc độ biến dạng

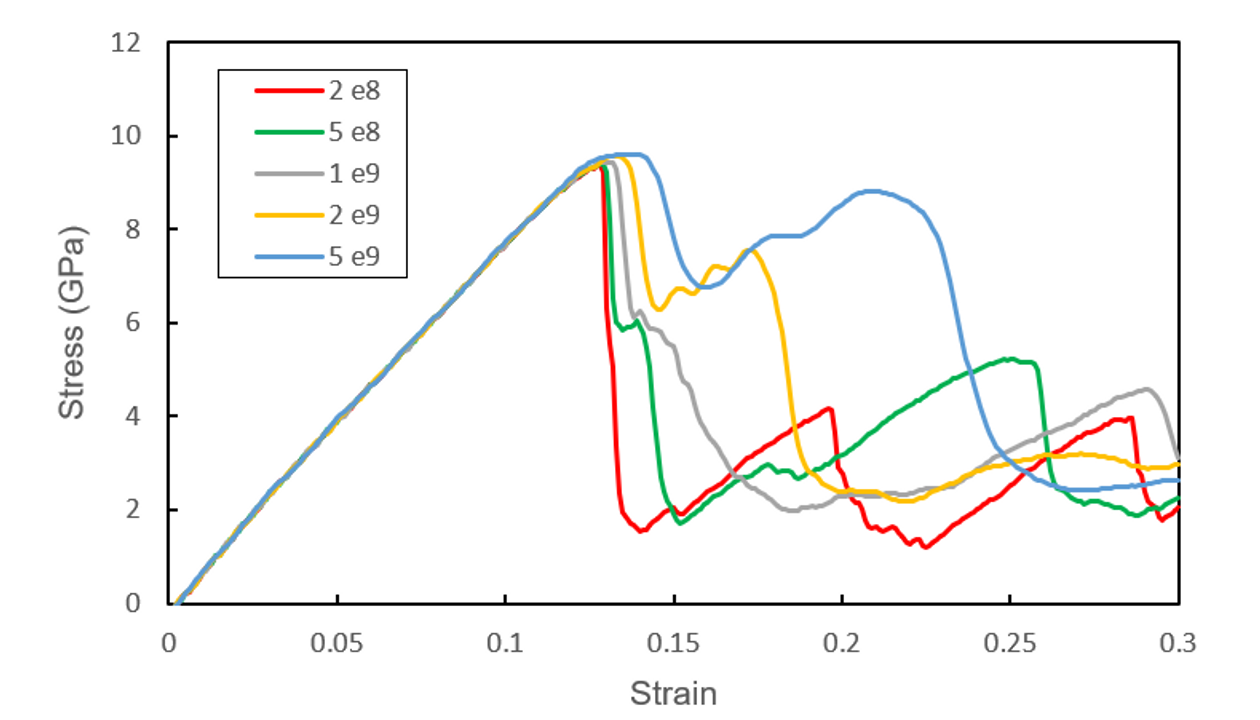

Chúng tôi đã tiến hành thí nghiệm kéo để nghiên cứu hành vi

cơ học của nanocomposite Cu/HEA CuFeNiCrCo với tốc độ biến dạng trong khoảng 2.0×10^8 (s^(-1) ) đến 5.0×10^9 (s^(-1) ) mô hình nanocomposite Cu/HEA CuFeNiCrCo tỷ lệ 1/1. Chúng tôi quan sát thấy rằng tốc độ biến dạng tốc độ biến dạng có ảnh hưởng không đáng kể đến hành vi đàn hồi nhưng tác động đáng kể đến hành vi cơ học sau vùng đàn hồi. Cụ thể, tốc độ biến dạng ít ảnh hưởng đến sự thay đổi modul Young nhưng giới hạn bền và ứng suất chảy tăng khi tốc độ biến dạng tăng. Ở tốc độ biến dạng cao hơn, thời gian cần thiết để các nguyên tử khuếch tán sẽ ngắn hơn và vật liệu sẽ trở nên bền hơn. Sự gia tăng biến dạng làm tốc độ sinh lệch lớn hơn tốc độ triệt tiêu lệch dẫn đến vật liệu cứng và bền hơn. Hơn nữa, thời điểm biến dạng đạt được giới hạn bền cũng xảy ra muộn hơn khi tốc độ biến dạng tăng lên.

Hình 3.3. Đồ thị đường cong ứng suất – biến dạng dưới tải

trọng kéo của nanocomposite Cu/HEA CuFeNiCrCo với tốc độ biến dạng khác nhau.

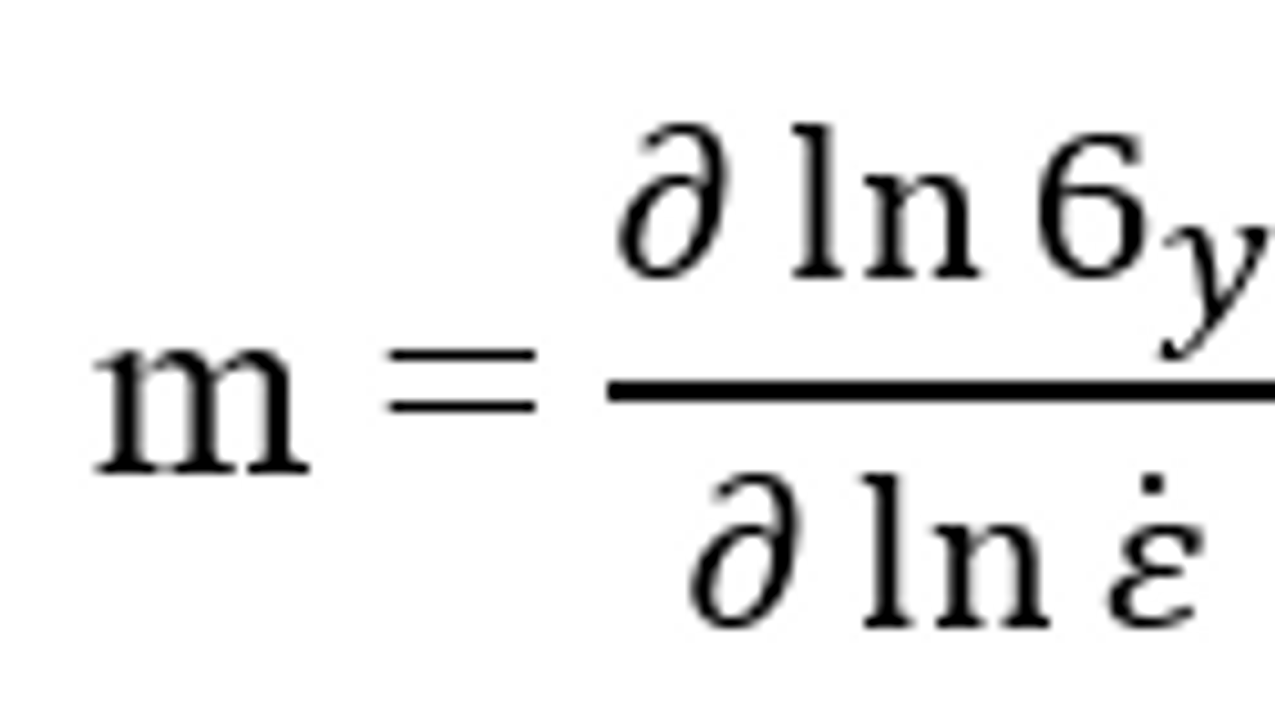

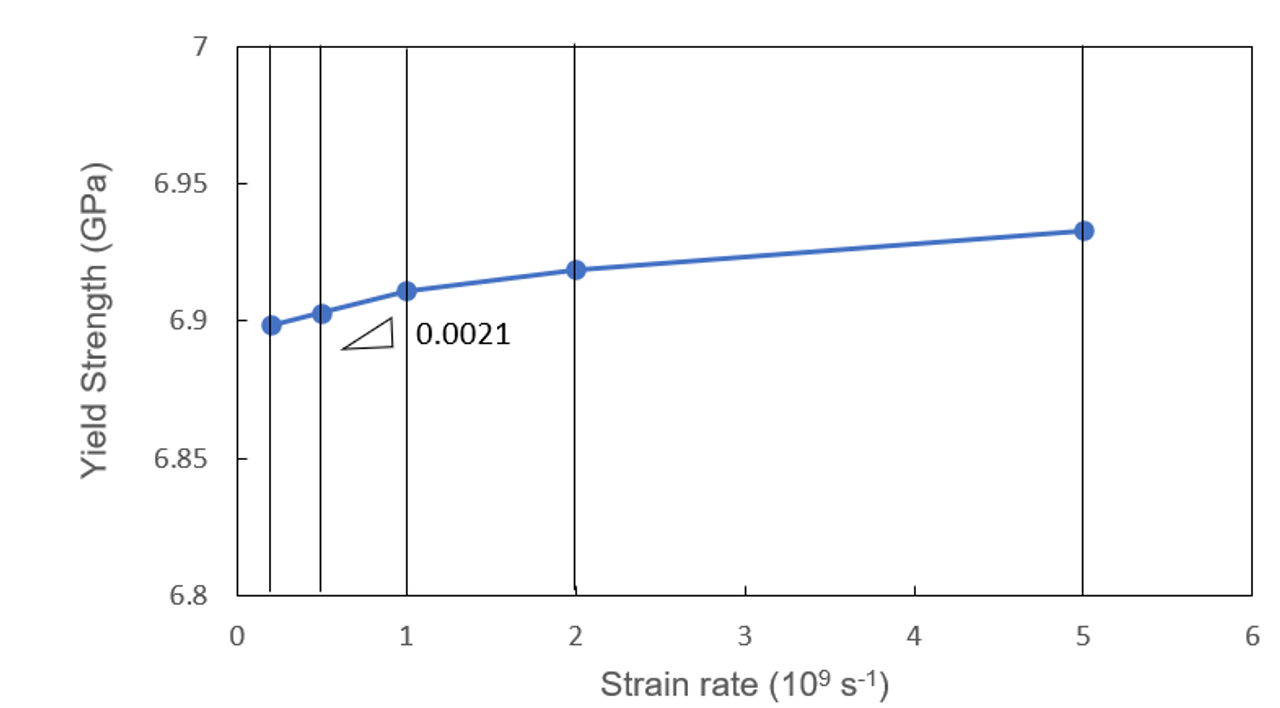

Ứng suất chảy của nanocomposite cũng được quyết định bởi tốc độ biến dạng. Ứng suất chảy được xác định dựa vào đường song song với 0,2% biến dạng đàn hồi. Hình 3.3 thể hiện đồ thị logarit toán học của ứng suất chảy dựa trên hàm ứng suất biến dạng. Bằng cách phân tích mối quan hệ giữa ứng suất chảy và tốc độ biến dạng, độ nhạy tốc độ biến dạng (m) theo ứng suất chảy có thể được tính toán theo công thức:

Độ nhạy tốc độ biến dạng theo ứng suất chảy ứng với tỷ lệ Cu/HEA 1/1 là m = 0,0021. Giá trị hệ số trong nghiên cứu này được so sánh với báo cáo cho HEAs nền CrCoNi ở các bài nghiên cứu trước đó. Tóm lại, có thể kết luận được rằng cơ chế biến dạng dẻo có thể thay đổi nếu tăng tốc độ biến dạng lên.

Hình 3.4.Biểu đồ logarit của ứng suất chảy và tốc độ biến

dạng với mô hình nanocomposite Cu/HEA CuFeNiCrCo tỷ lệ 1/1

c) Ảnh hưởng của định hướng tinh thể

![Hình 3.5.<i>Đồ thị ứng suất biến dạng của nanocomposite với

các định hướng tinh thể khác nhau [100] [010] [001], [001] [011] [100] và

[-1-12] [111] [-110].</i>](https://images.spiderum.com/sp-images/d1fee8e046ba11efa62d6d117ec3358c.png)

Hình 3.5.Đồ thị ứng suất biến dạng của nanocomposite với

các định hướng tinh thể khác nhau [100] [010] [001], [001] [011] [100] và

[-1-12] [111] [-110].

Trong đồ án này, chúng tôi thực hiện sự thay đổi định hướng tinh thể lớp HEA vật liệu nanocomposite Cu/HEA CuFeNiCrCo để khảo sát cơ tính. Quan sát đồ thị ứng suất biến dạng nhận thấy ứng suất tăng tuyến tính với biến dạng ở giai đoạn biến dạng đàn hồi ban đầu cho tất cả các trường hợp. Sau khi đạt được giới hạn bền, độ dốc của đường cong ứng suất biến dạng khác nhau rõ rệt, trong đó trường hợp định hướng tinh thể [11-2] [-110] [111] ứng suất giảm đột ngột và mạnh nhất. Giai đoạn biến dạng sau khi ứng suất đạt giá trị thấp nhất của cả ba mẫu tương tự nhau khi ứng suất đều dao động quanh vị trí cân bằng. Modul đàn hồi, giới hạn chảy và giới hạn bền cũng phụ thuộc vào định hướng tinh thể.

IV, Kết luận

Tóm lại, những ứng xử cơ học của nanocomposite Cu/HEA được nghiên cứu sử dụng mô phỏng động học phân tử, đã làm rõ sự phụ thuộc lớn vào độ dày lớp HEA. Mô đun đàn hồi của nanocomposite tăng gần như tuyến tính khi tăng độ dày lớp HEA. Tuy nhiên, ứng suất chảy và giới hạn bền kéo thể hiện một sự tăng phi tuyến khi độ dày lớp tăng từ 0% lên 100% HEAs. Những sự khác biệt về ứng xử cơ học được quan sát rõ rệt nhất ở trên 50% HEAs. Trong khi với độ dày lớn nhỏ hơn 50% HEA được chia ra làm 4 vùng riêng biệt thì với trường hợp lớn hơn 50% HEAs, con số đó là 6 vùng. Hơn nữa, lệch thành phần và lỗi

xếp chồng được tìm thấy chủ yếu ở lớp Cu trong cả hai trường hợp độ dày lớp lớn hơn hay nhỏ hơn 50% HEAs. Bên cạnh đó, các tính chất cơ học của vật liệu phụ thuộc vào tốc độ biến dạng. Khi tăng tốc độ biến dạng thì mật độ lệch cũng tăng theo dẫn đến giới hạn chảy và độ bền kéo của vật liệu tăng theo. Quan sát được sự hình thành và phân rã của một số loại lệch không hoàn chỉnh trong tinh thể. Biên giới hạt có vai trò trong việc ngăn cả chuyển động của lệch. Thông qua kết quả mà nghiên cứu thu được, tác giả đã hiểu rõ hơn về cơ chế hóa bền vật liệu. Ngoài ra, định hướng tinh thể cũng ảnh hưởng đến cơ tính của vật liệu. Khi thay đổi định hướng tinh thể vật liệu nanocomposite, sự chuyển pha và mật độ lệch cũng thay đổi dẫn đến thay đổi cơ tính.

Khoa học - Công nghệ

/khoa-hoc-cong-nghe

Bài viết nổi bật khác

- Hot nhất

- Mới nhất